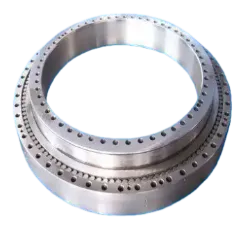

Он состоит из внутреннего кольца, наружного кольца, стальных шариков и сепаратора. Соотношение глубины дорожки качения и диаметра стального шарика было оптимизировано и спроектировано. Обычно используемыми материалами являются подшипниковая сталь GCr15 (содержащая 1,0% углерода и 1,5% хрома), а в моделях высокого класса используются керамические шарики (например, Si3N4) или нержавеющая сталь (AISI 440C). Обработка поверхности включает цементацию и закалку (твердость до HRC60-65), антикоррозийное покрытие (например, алмазоподобное покрытие DLC), а точность дорожек качения классифицируется в соответствии с ISO (P0/P6/P5/P4/P2).

- : При чистой радиальной нагрузке значение номинальной динамической нагрузки C может достигать 20–200 кН (например, модель 6208 C = 19,1 кН), что подходит для двигателей, насосов и другого оборудования, работающего с одинаковой скоростью;

- : Выдерживает небольшие осевые нагрузки в обоих направлениях (радиальная нагрузка ≤10%) и адаптируется к температурной деформации посредством регулировки зазора (C0/C1/C2/C3/C4);

- : Предельная скорость подшипников класса P0 6205 при смазке консистентной смазкой достигает 13 000 об/мин и может быть увеличена на 30% при смазке маслом (необходимо использовать сепаратор с низким сопротивлением).

- : Опоры ротора двигателя в общем оборудовании (например, подшипники торцевой крышки трехфазного асинхронного двигателя), ролики конвейерной ленты;

- : шпиндель станка с ЧПУ (требуется уровень точности P4, радиальное биение ≤5 мкм), соединения промышленных роботов;

- : В условиях высоких температур (-40℃~120℃) уплотнительные кольца из фторкаучука являются дополнительными, а в пыльных условиях требуется лабиринтный пылезащитный чехол (например, шахтные конвейеры).

- Общий сценарий: серия 6200 (внутренний диаметр 10–50 мм), уровень зазора C3, подходит для средних нагрузок;

- Условия работы на высоких скоростях: радиально-упорные шарикоподшипники серии 7000 (угол контакта 15°/25°), со смазкой масляным туманом;

- Решение начального уровня: серия NSK 6000 (высокая стоимость) или отечественная марка HRB (точность до уровня P6).

|

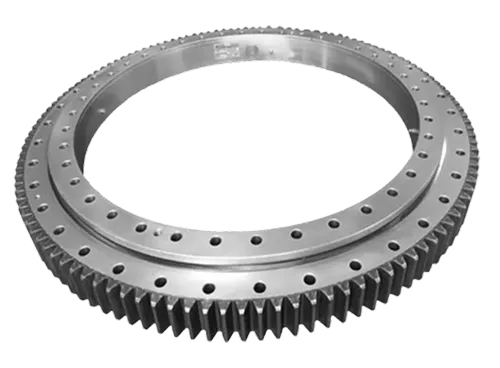

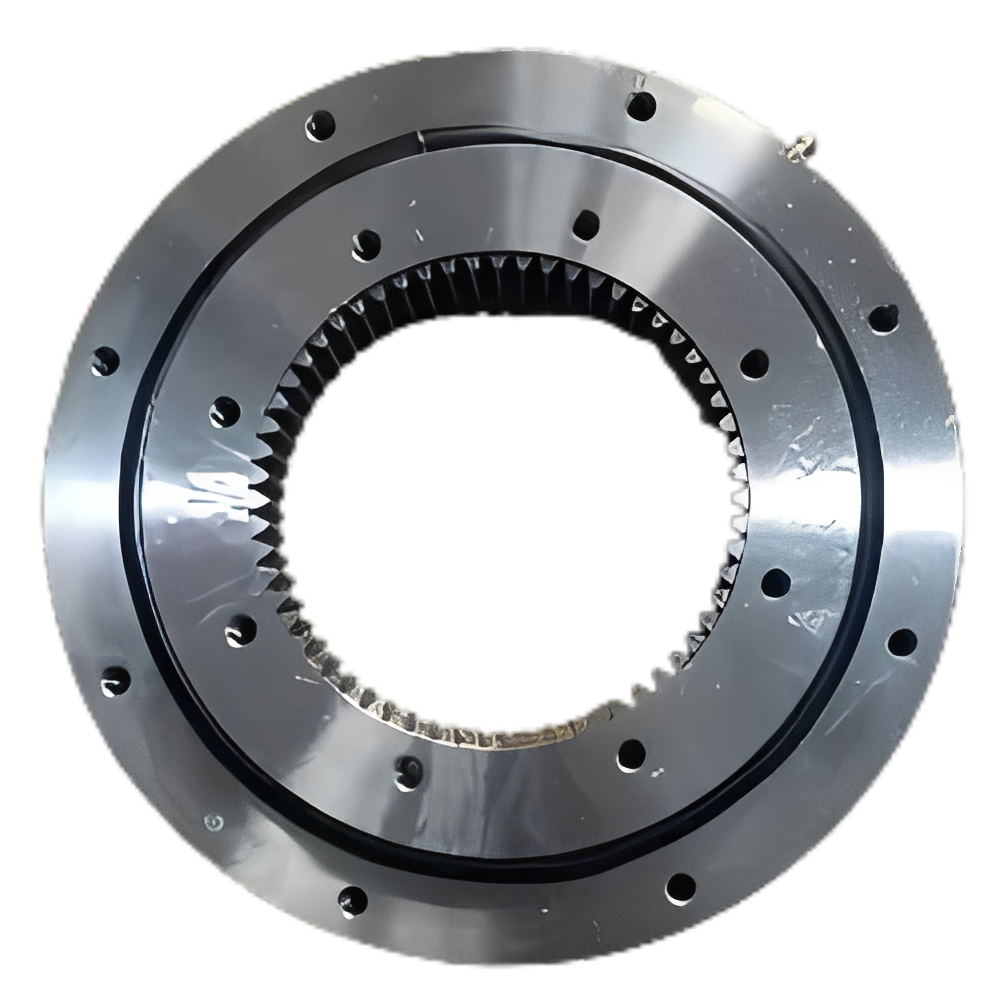

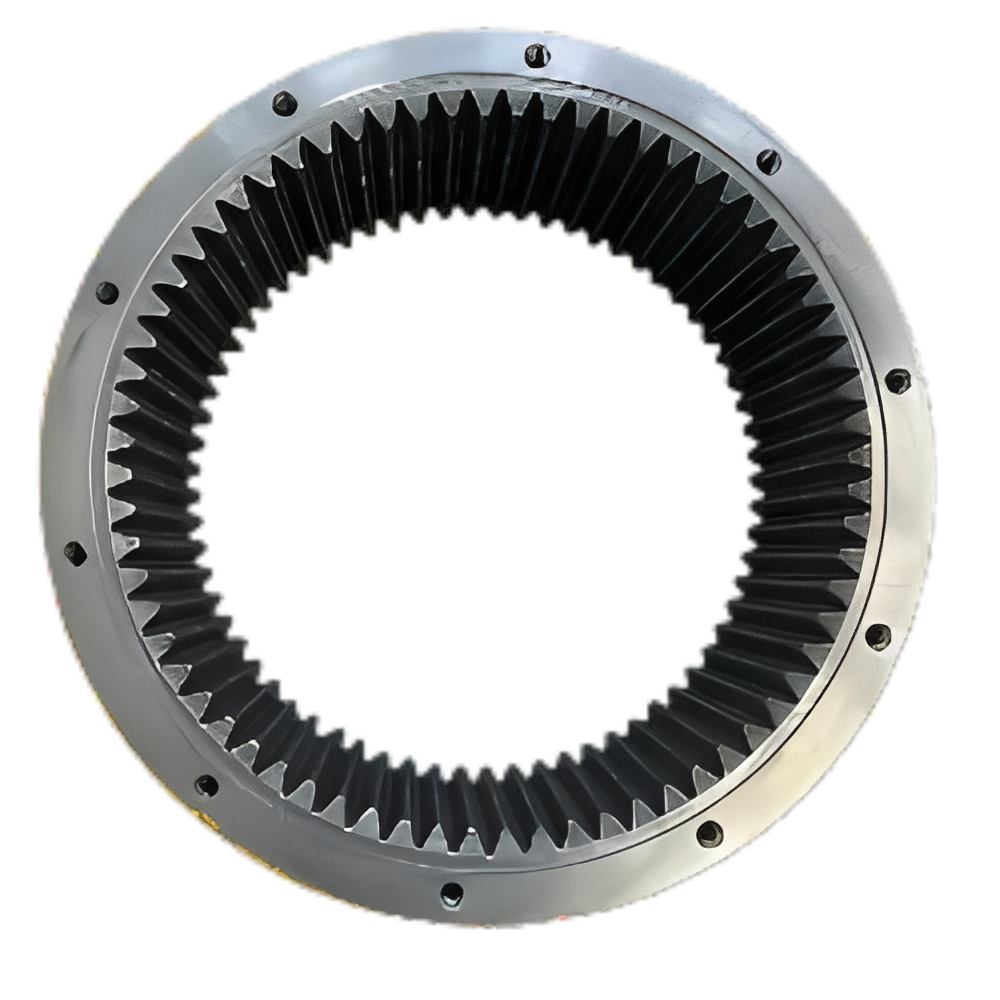

Он состоит из конического внутреннего кольца (узла конических роликов), конического наружного кольца и штампованного сепаратора. Угол контакта составляет 10–30° (для легких нагрузок 10–16°, для тяжелых условий эксплуатации 25–30°). Материал изготовлен из высокоуглеродистой хромистой подшипниковой стали (G20CrNiMo), ролики и дорожки качения проходят суперфинишную обработку (шероховатость поверхности Ra≤0,2 мкм), а в моделях высокого класса используются процессы цементации и закалки (эффективная глубина закаленного слоя 0,8-1,5 мм).

- : Может одновременно выдерживать радиальную нагрузку и одностороннюю осевую нагрузку, а радиальная несущая способность в 1,5-3 раза выше, чем у радиальных шарикоподшипников того же размера (например, модель 30207, номинальная радиальная динамическая нагрузка C = 55,8 кН, осевая C0a = 63 кН);

- : внутренний зазор устраняется за счет осевой предварительной нагрузки (например, при парной установке), а жесткость увеличивается на 40% (подходит для позиционирования шпинделя);

- : Коэффициент трения качения составляет 0,0015-0,003, что на 80% ниже, чем у подшипников скольжения. Однако при нагреве на высоких скоростях (предельная скорость составляет 60-70% от скорости радиальных шарикоподшипников) требуется смазка маслом.

- : Поворотная опора экскаватора, ведущий мост грузовика (необходимо выдерживать осевую нагрузку колес и удары по дороге);

- : задняя опора шпинделя токарного станка (парная установка, угол контакта 25°, осевая жесткость до 15Н/мкм);

- : Подшипники рабочих валков прокатного стана (угол контакта 35° для тяжелых условий эксплуатации, устойчивость к ударным нагрузкам до 2,5-кратного номинального значения).

- Точность при небольшой нагрузке: серия 32000 (один ряд, угол контакта 15°), подходит для валков печатной машины;

- Сверхмощное воздействие: серия 31300 (усиленные ролики, конструкция модификации короны), применяется в горных дробилках;

- Решение начального уровня: серия NTN 30300 (соотношение цена-качество лучше отечественного, коэффициент ресурса Z=1,3), при установке необходимо контролировать осевой преднатяг (рекомендуется использовать динамометрический ключ для расчета, исходя из 0,01-0,03D·Н·м, D – внутренний диаметр подшипника, мм).

|