(1) Литой фланец и кованый фланец

Литой фланец имеет точную черновую форму и размер, небольшой объем обработки, низкую стоимость, но имеет дефекты литья (поры, трещины, включения); внутренняя структура отливки имеет плохую обтекаемость (если это режущая часть, то обтекаемость еще хуже);

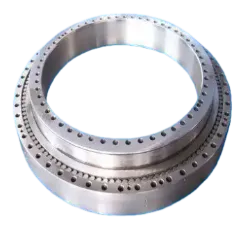

Кованый фланецКак правило, он имеет более низкое содержание углерода, чем литые фланцы, и менее подвержен ржавчине. Поковки имеют лучшую обтекаемость, более плотную структуру и лучшие механические свойства, чем литые фланцы;

Неправильный процесс ковки также приведет к появлению крупных или неравномерных зерен, трещин закалки, а стоимость ковки выше, чем у литых фланцев.

ПоковкиМожет выдерживать более высокие усилия сдвига и растяжения, чем отливки.

Преимущество литья в том, что с его помощью можно изготавливать более сложные формы, а стоимость относительно низкая;

Преимущество поковок в том, что внутренняя структура однородна и в отливках отсутствуют вредные дефекты, такие как поры и включения;

Разница между литыми и коваными фланцами определяется процессом производства. Например, центробежные фланцы представляют собой разновидность литых фланцев.

Центробежный фланец — это метод точного литья, позволяющий производить фланцы. Этот тип литья более распространен.литье в песокТкань становится намного тоньше, качество значительно улучшается, а такие проблемы, как рыхлая ткань, поры и трахома, возникают реже.

Прежде всего, нам необходимо понять, как изготавливается центробежный фланец и как его производят методом центробежного литья.плоский приварной фланецТехнологический метод и продукт характеризуются тем, что продукт обрабатывается посредством следующих технологических стадий:

① Поместите выбранную сырьевую сталь вСреднечастотная электропечьПлавка для доведения температуры расплавленной стали до 1600-1700℃;

② Разогрейте металлическую форму до 800-900 ℃, чтобы поддерживать постоянную температуру;

③ Запустите центрифугу и введите расплавленную сталь на этапе ① в металлическую форму, предварительно нагретую на этапе ②;

④ Отливка охлаждается естественным путем до 800-900°С в течение 1-10 минут;

⑤ Охладить водой до температуры, близкой к нормальной, вынуть из формы и вынуть отливку.

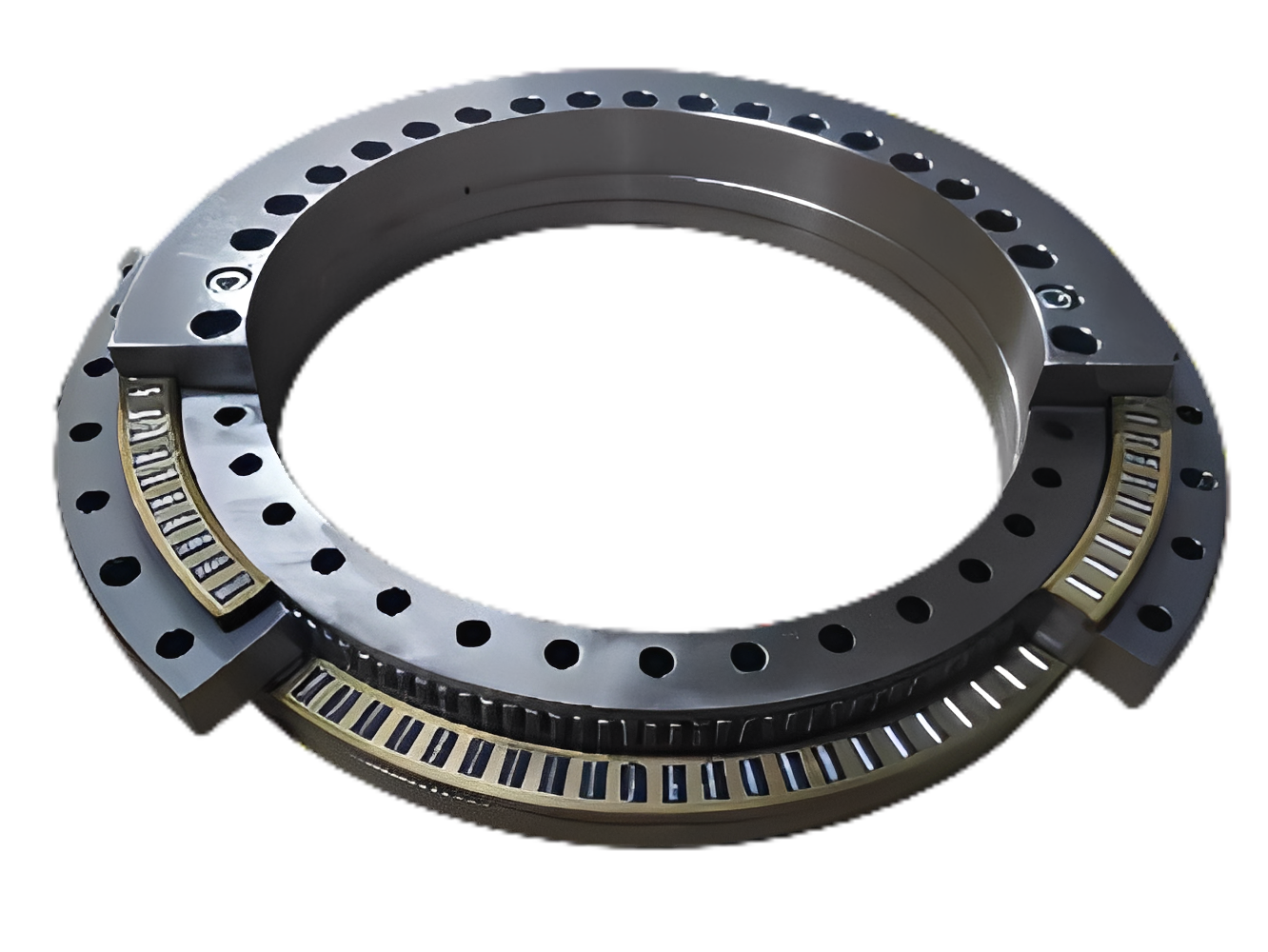

Давайте узнаем больше о кованых фланцахПроизводственный процесс:

Процесс ковки обычно состоит из следующих этапов, а именно: выбор высококачественных стальных заготовок для вырубки, нагрева, формовки и охлаждения после ковки. Методы процесса ковки включают свободную ковку, ковку в штампах и мембранную ковку. В процессе производства выбираются различные методы ковки в зависимости от качества поковок и размера производственной партии.

Свободная ковка имеет низкую производительность и большие припуски на механическую обработку, но инструмент прост и универсален, поэтому ее широко применяют для ковки единичных деталей простой формы и мелкосерийного производства поковок. Свободное ковочное оборудование включает пневматические молоты, паровоздушные молоты и гидравлические прессы, которые подходят для производства мелких, средних и крупных поковок соответственно. Штамповочная штамповка отличается высокой производительностью, простотой эксплуатации, легкостью механизации и автоматизации. Поковки имеют высокую точность размеров, небольшие припуски на обработку и более разумное распределение волокон, что может еще больше увеличить срок службы деталей.

бесплатная ковкаОсновной процесс: во время свободной ковки форма поковки постепенно выковывается из заготовки посредством некоторых основных процессов деформации. Основные процессы свободной ковки включают высадку, волочение, штамповку, гибку и резку.

1. Высадка Высадка – это операционный процесс проковки исходной заготовки в осевом направлении с целью уменьшения ее высоты и увеличения поперечного сечения. Этот процесс обычно используется для ковки заготовок зубчатых колес и других поковок в форме дисков. Высадку подразделяют на два типа: полную высадку и частичную ковку.

2. Чертеж Чертеж – это процесс ковки, при котором увеличивается длина заготовки и уменьшается ее поперечное сечение. Обычно его используют для изготовления заготовок валов, таких какшпиндель токарного станка, шатун и т. д.

3. Штамповка — это процесс ковки, при котором пуансон используется для пробивания сквозных или несквозных отверстий в заготовке.

4. Гибка — это процесс ковки, при котором заготовка сгибается под определенным углом или формой.

5. Кручение – это процесс ковки, при котором одна часть заготовки поворачивается на определенный угол относительно другой части.

6. Резка – это процесс ковки разделения заготовки или отрезания головки.

(2) штамповка

ШтамповкаПолное название — штамповка. Нагретая заготовка помещается в ковочную матрицу, закрепленную на ковочном оборудовании, и ей придается форма.

1. Основные процессы штамповки: процесс штамповки: вырубка, нагрев, предварительная ковка, окончательная ковка, перфорация кожи, обрезка, отпуск и дробеструйная обработка. Обычно используемые процессы включают осадку, удлинение, изгиб, штамповку и формование.

2. Обычно используемое оборудование для штамповки. Обычно используемое оборудование для штамповки включает в себя ковочные молотки,Пресс для горячей ковки, плоскоковочные машины и фрикционные прессы и т. д.

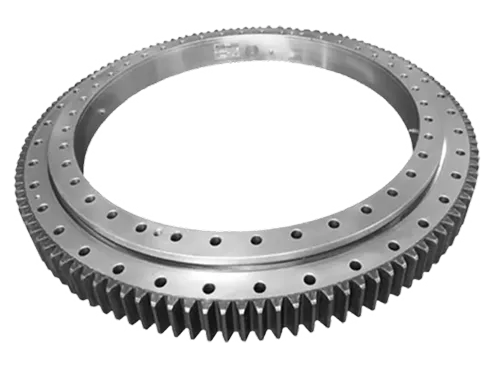

С точки зрения непрофессионала, кованые фланцы имеют лучшее качество и обычно производятся методом штамповки. У них мелкая кристаллическая структура и высокая прочность, но они, конечно, дороже.

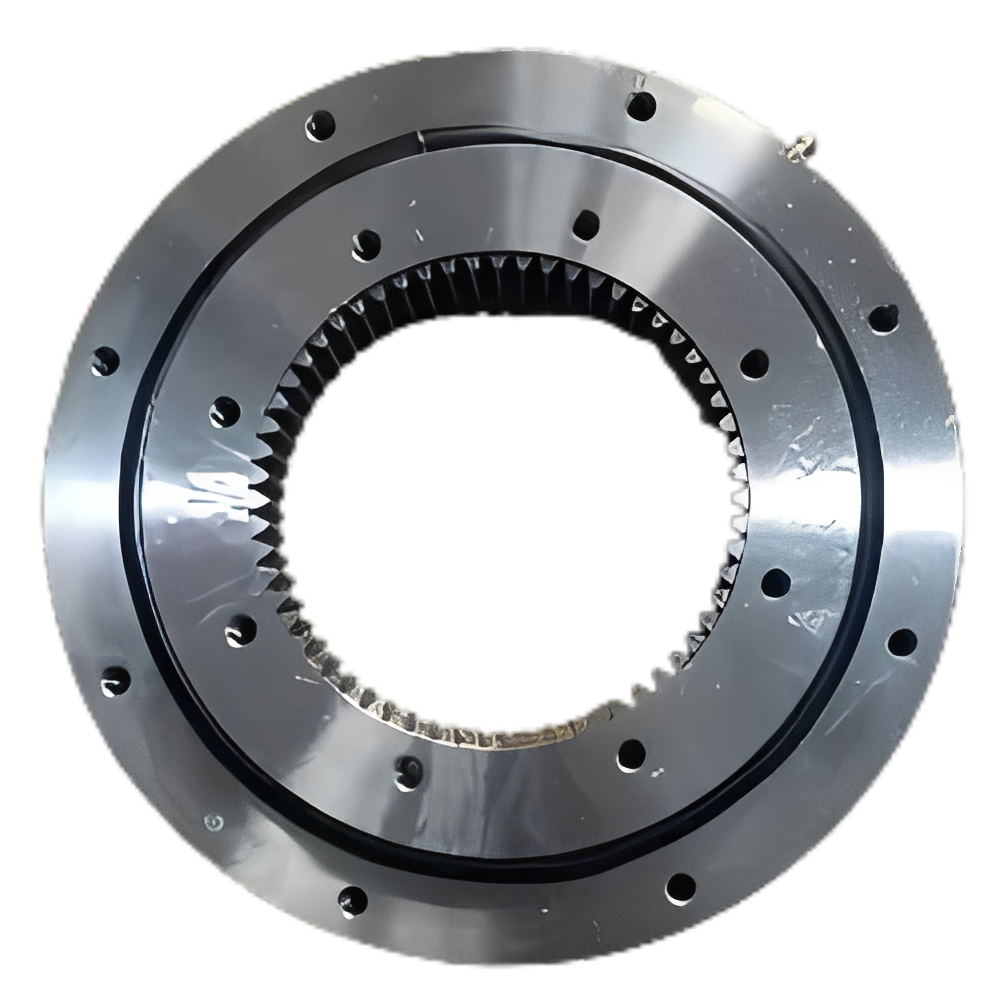

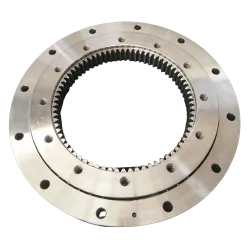

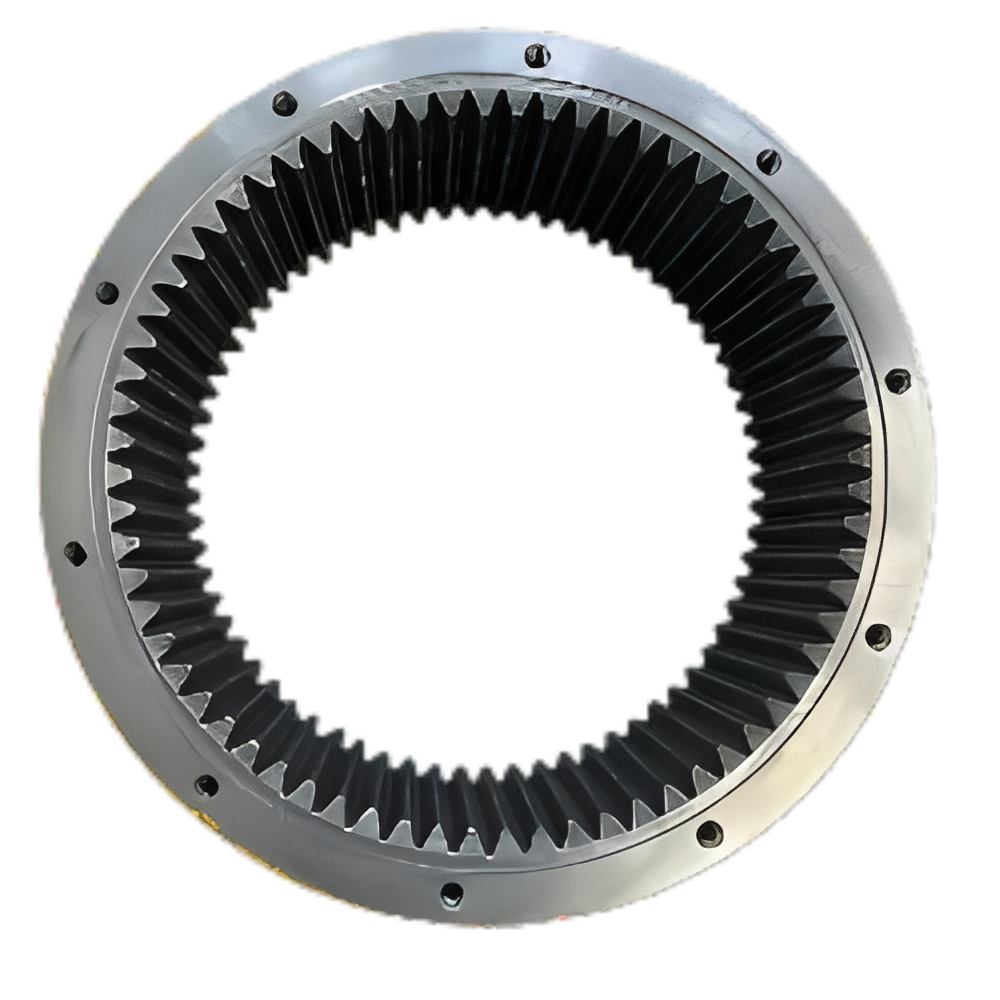

Будь тоЛитой фланецКак кованые фланцы, так и кованые фланцы являются распространенными методами изготовления фланцев. В зависимости от требований к прочности используемых компонентов, если требования не высоки, можно также использовать поворотные фланцы.

(3) Режущий фланец

Непосредственно вырежьте внутренний и внешний диаметр и толщину дисков фланца на средней пластине, а затем обработайте отверстия для болтов и ватерлинии. Фланец, изготовленный таким образом, называется разрезанным фланцем. Максимальный диаметр фланца этого типа ограничен шириной средней пластины.

(4) Прокатный фланец

Процесс вырезания полос из средней пластины и последующей раскатки их в круги называется прокаткой и чаще всего используется при производстве некоторых крупных фланцев. После успешной прокатки, сварки, затем выравнивания, а затем ватерлинии иболтОбработка отверстий