(1) 주조 플랜지 및 단조 플랜지

주조 플랜지는 정확한 대략적인 모양과 크기, 작은 가공량, 저렴한 비용을 가지고 있지만 주조 결함(기공, 균열, 개재물)이 있습니다. 주조품의 내부 구조는 유선형이 좋지 않습니다(절단 부분인 경우 유선형은 더욱 악화됩니다).

단조플랜지일반적으로 주조 플랜지보다 탄소 함량이 낮고 녹이 슬 가능성이 적습니다. 단조품은 주조 플랜지보다 더 나은 유선형, 더 조밀한 구조 및 더 나은 기계적 특성을 갖습니다.

부적절한 단조 공정으로 인해 입자가 크거나 고르지 않고 균열이 경화되며 단조 비용이 주조 플랜지보다 높습니다.

단조품주물보다 높은 전단력과 인장력을 견딜 수 있습니다.

주조의 장점은 더 복잡한 모양을 생산할 수 있고 비용이 상대적으로 낮다는 것입니다.

단조품의 장점은 내부 구조가 균일하고 주조품의 기공 및 함유물과 같은 유해한 결함이 없다는 것입니다.

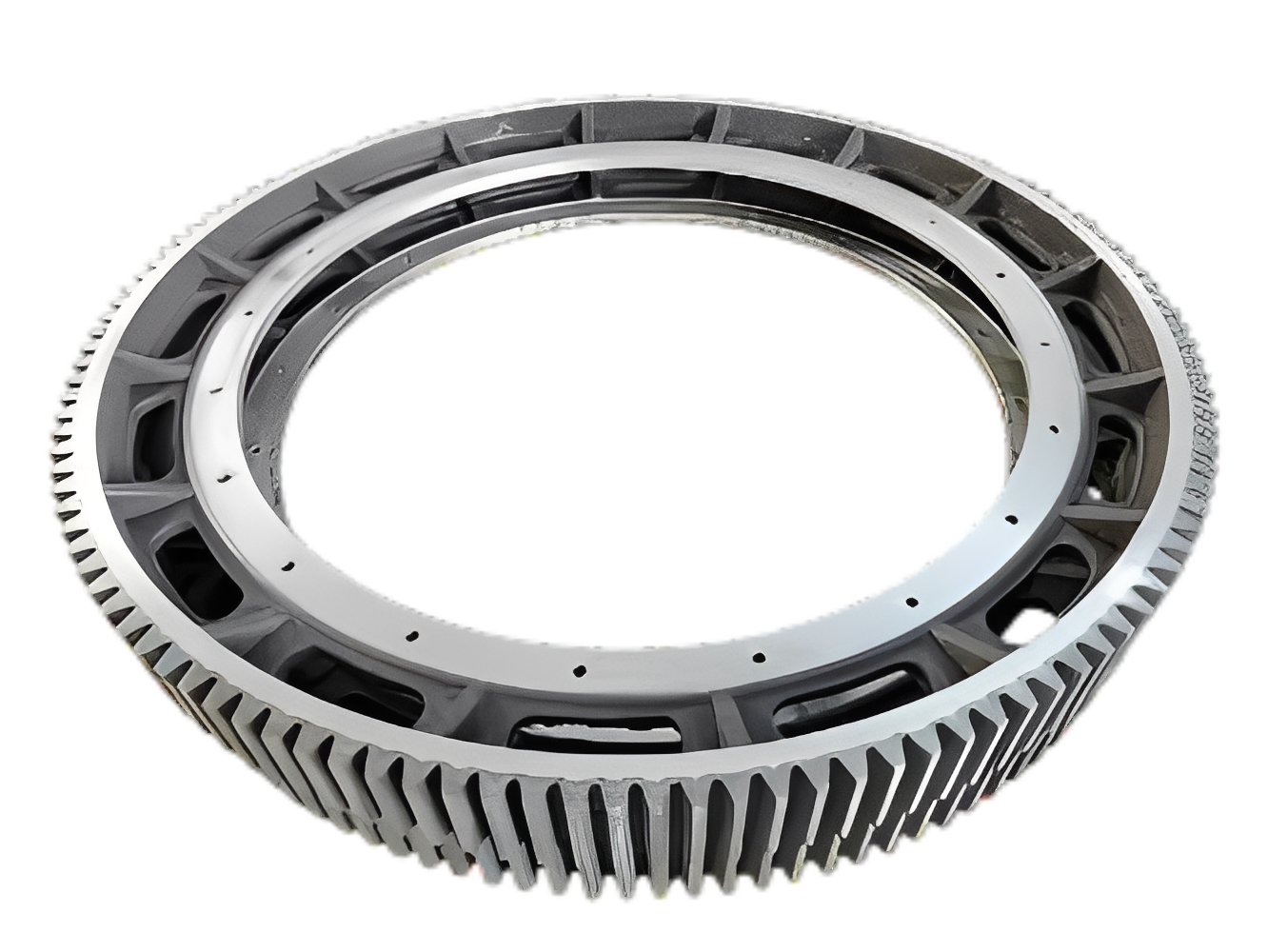

주조 플랜지와 단조 플랜지의 차이점은 생산 공정에서 구별됩니다. 예를 들어, 원심 플랜지는 일종의 주조 플랜지입니다.

원심 플랜지는 플랜지를 생산하는 정밀 주조 방법입니다. 이러한 유형의 캐스팅이 더 일반적입니다.모래 주조조직이 훨씬 미세해지고, 품질이 훨씬 향상되며, 조직이 헐거워지거나 모공, 트라코마 등의 문제가 발생할 가능성이 줄어듭니다.

먼저 원심플랜지가 어떻게 제작되는지, 원심주조에 의해 어떻게 제작되는지를 이해해야 한다.플랫 용접 플랜지가공방법 및 제품은 다음과 같은 공정단계를 거쳐 제품을 가공하는 것을 특징으로 합니다.

② 일정한 온도를 유지하기 위해 금형을 800-900℃로 예열합니다.

③ 원심분리기를 가동하여 ②에서 예열된 금형에 ①의 용강을 주입하는 단계;

④ 주물을 800~900°C에서 1~10분간 자연냉각시키는 단계;

⑤ 상온에 가깝게 물로 식힌 후 탈형하여 주물을 꺼낸다.

단조 플랜지에 대해 자세히 알아 보겠습니다.생산과정:

단조 공정은 일반적으로 단조 후 블랭킹, 가열, 성형 및 냉각을 위한 고품질 강철 빌렛을 선택하는 단계로 구성됩니다. 단조 가공 방법에는 자유 단조, 금형 단조, 멤브레인 단조 등이 있습니다. 생산 과정에서 단조품의 품질과 생산 배치 규모에 따라 다양한 단조 방법이 선택됩니다.

자유단조는 생산성이 낮고 가공여유가 크지만, 공구가 간단하고 다용도로 사용이 가능하여 단순한 형상의 단품 단조 및 단조품의 다품종 생산에 널리 사용됩니다. 자유 단조 장비에는 에어 해머, 증기-공기 해머, 유압 프레스가 포함되며 각각 소형, 중형, 대형 단조품 생산에 적합합니다. 금형 단조는 생산성이 높고 조작이 간단하며 기계화 및 자동화가 용이합니다. 단조 금형은 치수 정확도가 높고 가공 여유가 적으며 섬유 조직 분포가 보다 합리적이므로 부품의 서비스 수명을 더욱 늘릴 수 있습니다.

자유 단조기본 공정: 자유 단조 과정에서 몇 가지 기본적인 변형 공정을 거쳐 단조품의 형상이 블랭크에서 점차적으로 단조됩니다. 자유 단조의 기본 공정에는 업세팅, 드로잉, 펀칭, 벤딩 및 절단이 포함됩니다.

1. 업세팅(Upsetting) 업세팅은 원본 블랭크를 축 방향으로 단조하여 높이를 낮추고 단면을 증가시키는 작업 공정입니다. 이 공정은 기어 블랭크 및 기타 디스크 모양의 단조품을 단조하는 데 일반적으로 사용됩니다. 업세팅은 전체 업세팅과 부분 단조의 두 가지 유형으로 구분됩니다.

2. Drawing Drawing은 블랭크의 길이를 늘리고 단면을 줄이는 단조 공정입니다. 일반적으로 다음과 같은 샤프트 블랭크를 생산하는 데 사용됩니다.선반 스핀들, 커넥팅로드 등

3. 펀칭은 펀치를 사용하여 블랭크에 관통 구멍 또는 비관통 구멍을 펀칭하는 단조 공정입니다.

4. 벤딩은 블랭크를 특정 각도나 모양으로 구부리는 단조 공정입니다.

5. 비틀림은 블랭크의 한 부분을 다른 부분에 대해 특정 각도로 회전시키는 단조 공정입니다.

6. 절단은 블랭크를 분할하거나 헤드를 절단하는 단조 공정입니다.

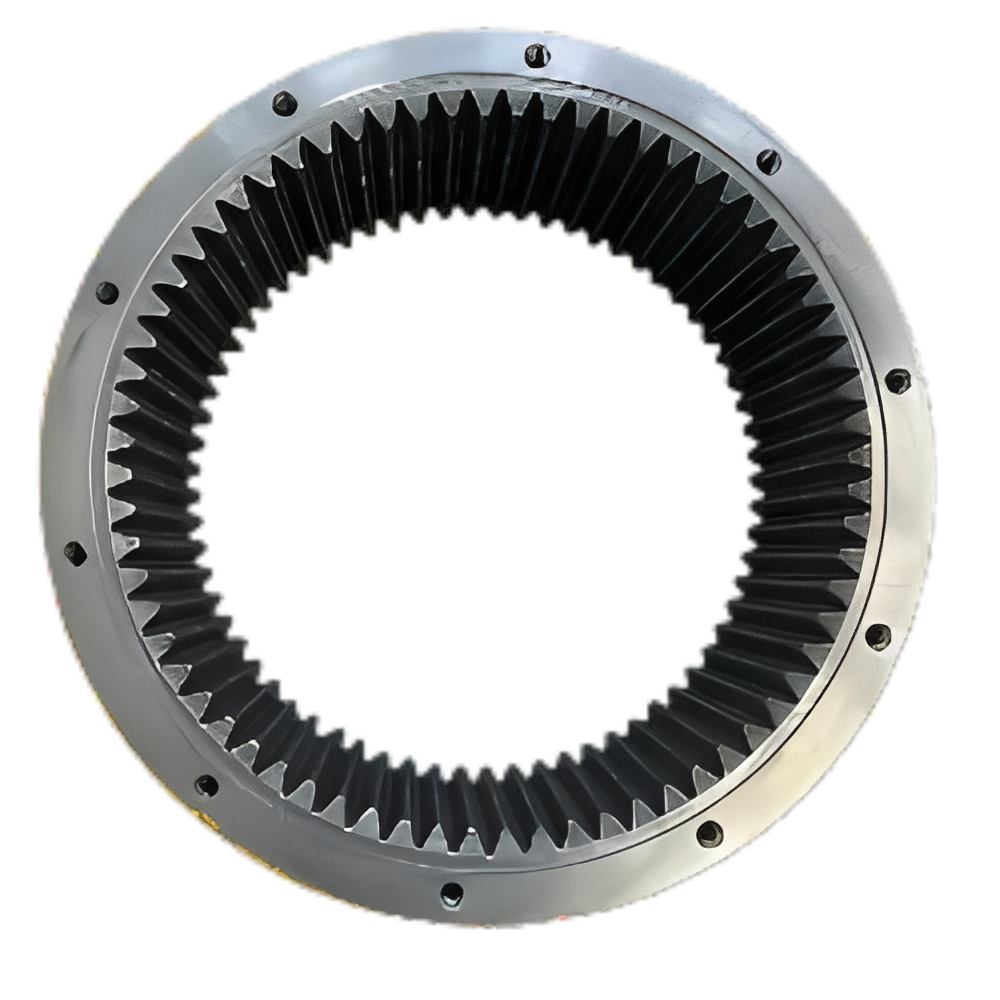

(2) 단조 금형

단조 다이전체 이름은 다이 단조입니다. 가열된 블랭크는 금형 단조 장비에 고정된 단조 금형에 배치되어 형태로 단조됩니다.

1. 금형 단조의 기본 공정: 금형 단조 공정: 블랭킹, 가열, 사전 단조, 최종 단조, 스킨 펀칭, 트리밍, 템퍼링 및 쇼트 블라스팅. 일반적으로 사용되는 공정에는 전복, 연장, 굽힘, 펀칭 및 성형이 포함됩니다.

일반인의 관점에서 보면 단조 플랜지는 품질이 더 좋으며 일반적으로 금형 단조를 통해 생산됩니다. 결정 구조가 미세하고 강도가 높지만 가격이 더 비쌉니다.

그것이든주조 플랜지단조 플랜지와 단조 플랜지는 모두 일반적인 플랜지 제조 방법입니다. 사용되는 부품의 강도 요구 사항에 따라 요구 사항이 높지 않은 경우 터닝 플랜지를 사용할 수도 있습니다.

(3) 절단플랜지

중판에 플랜지의 내경, 외경 및 두께 원반을 직접 절단한 후, 볼트 구멍 및 흘수선 가공을 합니다. 이렇게 제작된 플랜지를 컷플랜지라고 합니다. 이 유형의 플랜지의 최대 직경은 중간 플레이트의 너비로 제한됩니다.

(4) 압연플랜지

중판에서 스트립을 절단하여 원형으로 굴리는 과정을 롤링이라고 하며 일부 대형 플랜지 생산에 주로 사용됩니다. 압연, 용접, 평탄화 작업을 성공적으로 수행한 후 워터라인 및볼트홀 가공